摘要:市场竞争的本质就是在供应链中求生存和发展,在庞杂的供应链系统中,质量风险无处不在,质量风险会随着物流进行传递,从下游供应商传递到上游供应商,作为项目的承制方应运用风险管理方法全面识别各层级供应链上的质量风险,并对风险进行评估、应对和监控,使得供应链质量风险管理进入一个良性的动态的循环过程,与供应商形成风险共担、利益共享的供应链合作共赢策略,从而消除风险、减轻风险,使风险降低到最终顾客可接受的程度。

关键词:供应链;质量风险;风险识别、风险评估;风险应对;风险监控

1 供应链质量风险管理的必要性

风险是遭受损失的一种可能性。对于外包项目而言,风险主要包括进度风险、成本风险、质量风险,其中质量风险又是影响外包项目成功的关键因素。在庞杂的供应链系统中,处于供应链某一节点的企业都会受到前一个节点质量风险影响,从而影响本企业产品的质量状况。〔1〕往往产品越复杂,系统集成度越高,协作面越广,从原材料采购、工装模具加工、零部件加工、配套产品加工……从分包方到总承制方,供应链上的质量风险就像滚雪球一样,越滚越大。

新版GB/T 19001-2016标准和GJB 9001C-2017标准要求,组织应确保外部提供的过程、产品和服务符合要求,并对以下外部提供的过程、产品和服务实施控制:1)外部供方的产品和服务将构成组织自身的产品和服务的一部分,如委托供方加工金属件;2)外部供方代表组织直接将产品和服务提供给顾客,如供方提供配套产品;3)组织决定由外部供方提供过程或部分过程,例如:委托供方进行检验、理化分析、计量检定等等。另外新版GJB 9001C-2017标准中的8.4.1条还明确“组织应要求外部供方对其直接和次级外部供方采取适当的控制,以确保其提供的产品和服务满足要求”,并提出“选择、评价外部供方时,应确保有效识别并控制风险”;8.4.2条 组织应确保外部提供的过程、产品和服务不会对组织稳定地向顾客交付合格产品和服务的能力产生不利影响。组织应考虑1)外部提供的过程、产品和服务对组织稳定地满足顾客要求和使用的法律法规要求的能力的潜在影响;2)由外部供方实施控制的有效性。由此可以看出,新版GB/T 19001-2016标准、GJB 9001C-2017标准都从供应链的角度,强调风险管理的重要性和必要性。

GB/T 19001-2016标准要求组织基于风险的思维,对外部提供的过程、产品和服务从开始时就要采取预防行动,并将其纳入风险策划、实施、分析和评价活动,这样做有利于1)质量管理体系和过程得到有效的改进,2)产品质量稳定,3)取得顾客的信任和满意。

2 供应链质量风险的来源

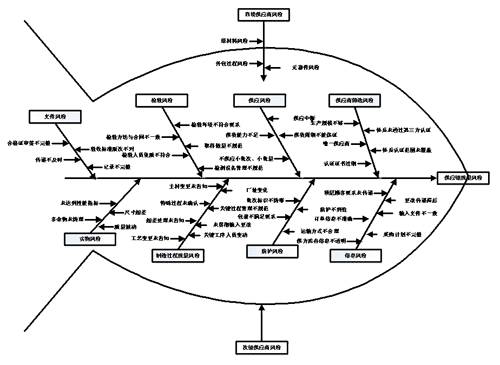

供应链上的质量风险按其来源分可以分为:原材料供应质量风险、元器件质量风险、工装模具质量风险、配套件质量风险等。本文按照过程方法和风险情景模式法,以物资采购流程为例进行分解,从供应商选择→采购申请→采购合同编制→供应商制造→分批检验→包装发货→到货验收→入库管理,分析在每一个节点上可能出现的质量风险,如图1用鱼刺图展示了识别了可能出现的各种质量风险,见下图:

图1 供应链质量风险鱼刺图

从上图可以看到对于供应链上的质量风险如果不加以防范,它就会随产品实物或文件资料直接传递到企业内部,从而对产品的最终质量造成影响;另一方面对于本企业内部的质量风险如不能有效地进行控制和预防,其风险也会随产品传递给最终的顾客,并可能造成不同等级的质量事故,所以无论是哪一类质量风险,都必须加强识别和控制,否则必将造成产品供应链质量风险的恶性循环。

3 供应链质量风险管理模型及应用

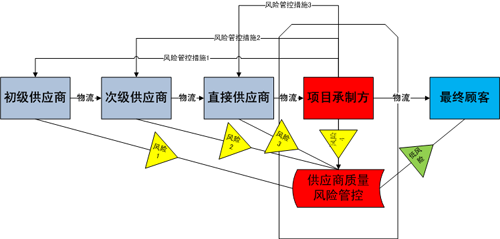

一个复杂的项目需要多级供应商提供不同的过程、产品或服务,然后以物流的形式传递到项目承制方〔2〕,由项目承制方进行总体制造和加工,形成最终的产品交付顾客使用,与此同时,不同级别供应商的风险也随着物流的流动方向传递到最终顾客,如图2中所示,初级供应商的风险1,次供应商的风险2,直接供应商的风险3,还有项目承制方本身的风险4,如果不加以控制,就会源源不断地传递给最终顾客,势必导致顾客在使用时出现各种质量问题,导致顾客极大的不满和抱怨,因此项目承制方应运用风险管理方法需要沿着物流逆向对不同级别的供应商分别进行风险管控,通过风险识别、评估、分析,制定风险应对措施,消除风险、减轻风险,使风险降低到顾客可接受的程度。

图2 供应链质量风险管控模型图

3.1供应链质量风险识别

质量风险识别的工具和技术有很多,有专家调查法、故障树分析法、核对表法、幕景分析法、项目结构分解法、财务报表法、环境扫描法等等〔3〕,各企业可以根据具体的外包项目的特点以及所处的环境,采取适宜的方法,对影响交付产品或服务的质量方面的风险进行识别。

在产品研制的全寿命周期内对不同层级的供应商进行质量风险管理,从供方选择、签订外包合同或采购合同(含技术质量协议)、绩效监视、供方评价等流程着手,逐级识别各流程中的风险,列出所有可能发生的风险事件,形成风险事件清单。

3.2供应链质量风险评估

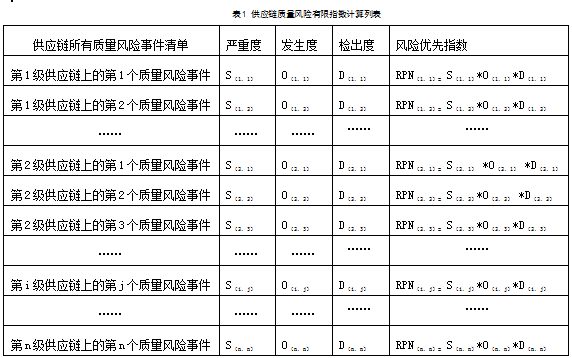

对已确认供应链质量风险进行定性和定量分析,评估其发生的可能性和破坏程度的大小,对风险按潜在危险的大小进行优先排序和评价,为后续制定风险对策和选择风险控制方案奠定基础。RPN(Risk Priority Number )风险优先指数,即用于评估产品质量问题的风险指数。它是严重度、发生度、检出度三者的乘积,即RPN=S*O*D。根据计算的RPN数值排列各风险控制的优先顺序。RPN(ij),表示第i级供应链上的第j个质量风险的风险指数。如下表所示,列出不同级别供应链上的质量风险,逐级逐个评价并计算出风险优先指数,并对所有风险有限之处进行排序。

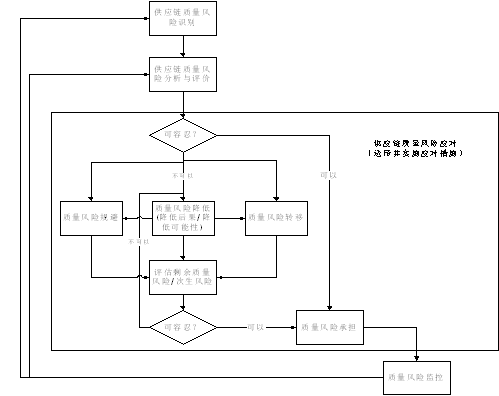

3.3供应链质量风险应对

在对供应链质量风险评估的基础上,对需要按优先顺序对不可接受的质量风险实施应对。主要包括质量风险转移、质量风险规避、质量风险降低。按照GJB/Z171武器装备研制项目风险管理指南绘制供应链质量风险应对流程图(图3),质量风险应对是一个递进的循环过程,包括:评价供应商质量风险应对结果,判断剩余的质量风险是否可以收,如果不可接受,则需要对剩余的风险重新制定应对措施,再次评价新应对措施的有效性。

图3 供应链质量风险应对流程图

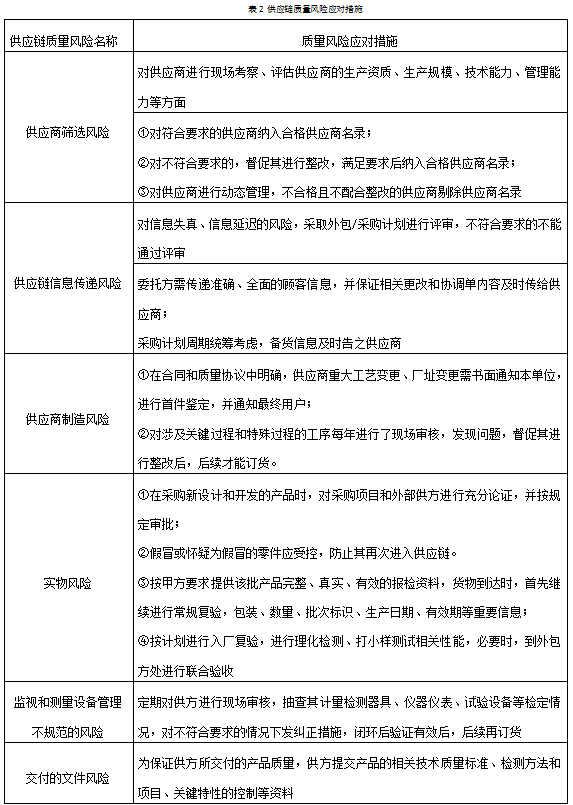

选择适宜的风险应对方式,应遵循两个原则:一是平衡收益和应对成本关系,二是考虑法律、法规和其他要求,此外,还要考虑利益相关方的价值观,并要及时沟通。表2给列出了一些质量风险应对措施,以供参考。

3.4供应链质量风险的监控

对供应链上的质量风险进行应对时,可能会引起新的质量风险,因此需要保持监测,并对剩余风险记录。

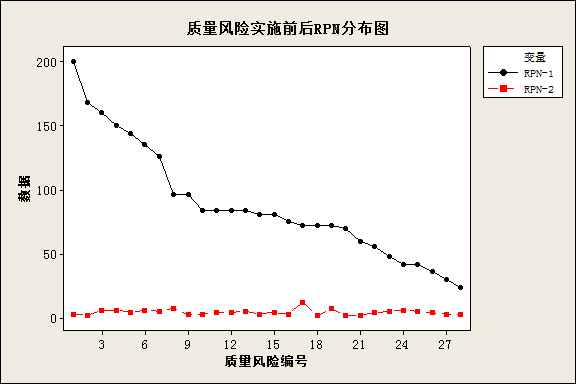

下面以某一项目为例,监视实施质量风险管理前后风险优先指数RPN的对比图,黑色较高的PRN数值线为风险识别时对风险的估计值,红色的曲线为采取应对措施后该项目实际风险的跟踪验证结果,可以看出该项目的质量风险得到了有效的控制。

图4 供应链质量风险监控对比图

4 小结

供应链质量风险管理是一个动态的循环过程。根据外包任务或采购任务的特点,分别识别产品在科研阶段、试制阶段、定型阶段、批生产阶段不同的任务需求,对每个阶段不同级别的供应商传递质量风险管理要求,制定风险管理计划,全面识别各层级供应链上的质量风险,并对风险事件进行分析、评估,制定应对措施,评价质量风险的应对情况,监控实际风险跟踪处理。

参考文献

〔1〕陈敬贤,薛梅,施国洪.应用质量管理实现提高供应链风险管理绩效——基于三个结构模型的实证研究〔J〕.工业工程与管理,2013,18(2):52-59

〔2〕周刚,赵艳超.基于隶属度的供应链风险评估模型研究〔J〕.质量管理,2013,10(2):80-83

〔3〕郭捷.项目风险管理〔M〕.北京:国防工业出版社,2007:97-98

2024年第七届中国汽车质量论坛暨20...

2024年第七届中国汽车质量论坛暨20...