摘要:如何在短时间内找到合理的配方,使高分子材料同时满足多个性能指标的要求,是企业研发人员面临最棘手的问题。混料试验设计是解决配方问题非常有用的工具,该方法结合Minitab统计软件,使得配方不再神秘,变得彻底清晰透明。混料试验设计应用在高分子材料 “TD20”产品上,很快分析出三种成分ZS、HJ和POE对密度和灰分影响不显著,对熔融指数、缺口冲击、抗拉强度、热变形和弯曲强度有显著影响,列出了回归方程,并绘制出同时满足五种性能的合格配方范围。试验验证结果与预测值误差在5%范围内。

关键词:试验设计;DOE;混料试验设计;高分子材料

高分子材料是汽车塑胶零部件的主要原材料,汽车行业的高速发展,要求高分子材料的研发周期大大缩短,而且各性能指标更加严格。传统的经验设计已经远远不能满足客户的要求,混料试验设计方法可以显著缩短研发周期,不但能够优化配方,帮助快速寻找新的配方成分,而且能够清晰展示配方成分与多个性能指标之间的关系。下面以TD20产品为例,介绍混料试验设计方法结合Minitab软件在高分子材料配方设计中的应用。

1 背景介绍

鑫达集团主要生产高分子材料,是汽车零部件原材料的主要供应商。汽车厂家要求提供一款高分子材料“TD20”,对配方不做具体要求,但是给出了产品的性能指标,即:

熔融指数 10-15;

缺口冲击 >=5 千焦;

拉伸强度 >=30 兆帕;

密度 1.03-10.7;

灰分 18-22;

热变形 >=95;

弯曲强度 >=40。

经过团队分析,该产品可以由3种主料和5种辅料组成。以上性能主要决定于主料,主料为ZS、HJ和POE,约占总体的71%,并且POE的含量在三种主料中的占比不能超过35%。辅料包括滑石粉母料、色母等5种小料,约占总体的29%,辅料对以上性能不起作用。

2 试验方案

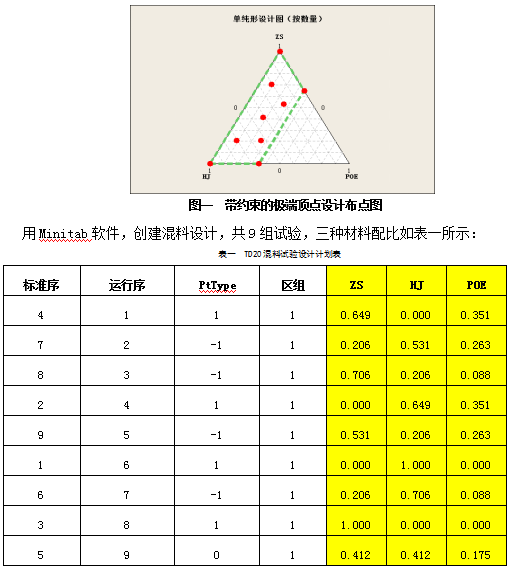

本试验借助Minitab软件,采用混料试验设计中的极端顶点设计法,方案如图一所示:

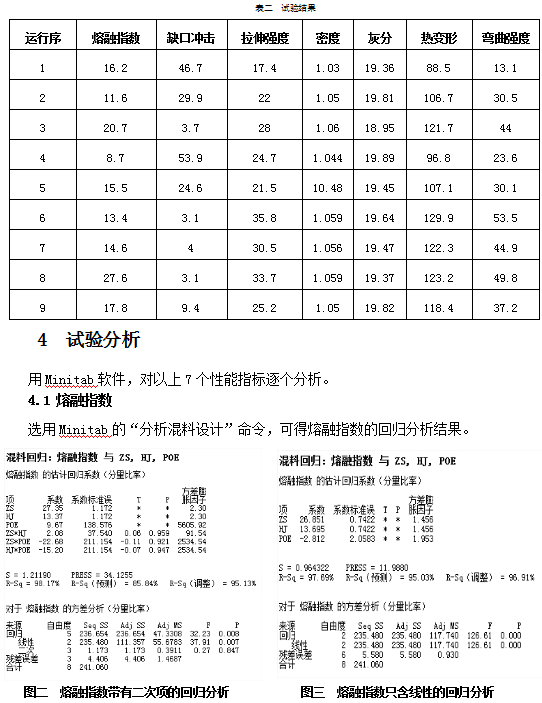

3 实施试验

取试验材料共10kg,其中三种主料(ZS,HJ,POE)共10*71%=7.1kg,其他5种辅料共10*29%=2.9kg。9组试验中,三种主料配比按照上表配料,五种辅料配比不变。

按照运行顺序,在生产车间实施试验。每组试验的产品做好标识,并送到实验室检测。检测结果如表二所示:

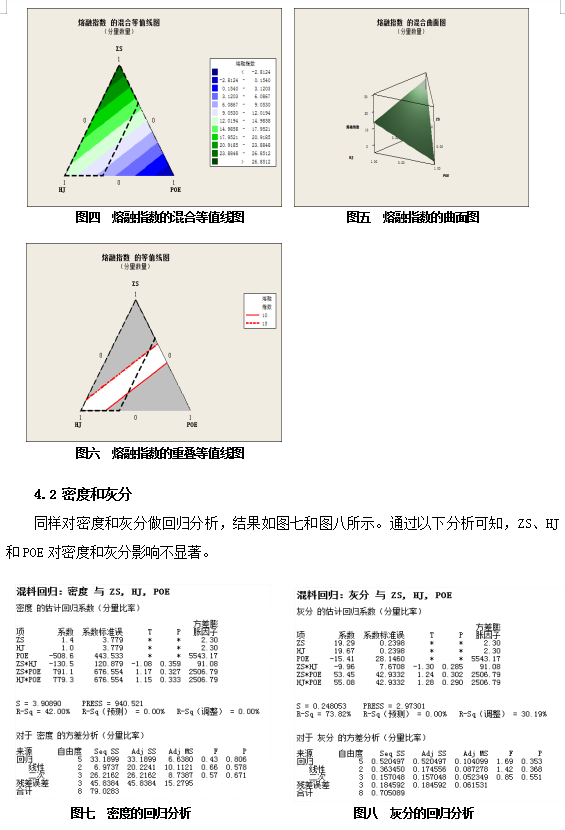

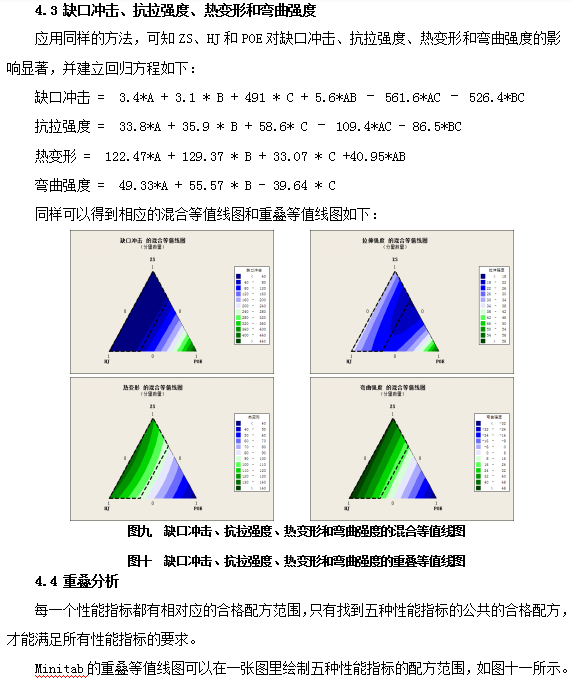

从图二分析结果看出,二次项不显著,删除二次项重新做回归分析,如图三所示,可知一次项显著。可得熔融指数的回归方程为:

A = ZS

B = HJ

C = POE

熔融指数 = 26.851*A + 13.695 * B - 2.812 * C

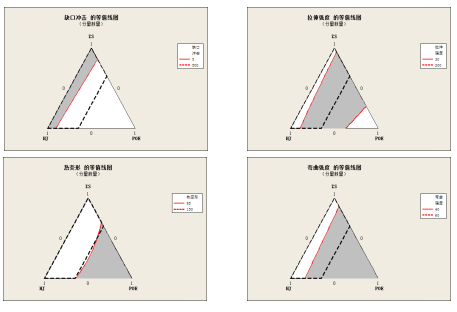

同时可以得到混合等值线图、曲面图和重叠等值线图,如图四、图五和图六所示。

混合等值线图清楚地展现出不同配方的熔融指数的分布状况;而重叠等值线图则给出图中白色区域为合格配方范围。

从图中可以看出,ZS成分越大、POE成分越小,熔融指数越大。两条红线之间的白色区域恰好满足10-15的标准要求。

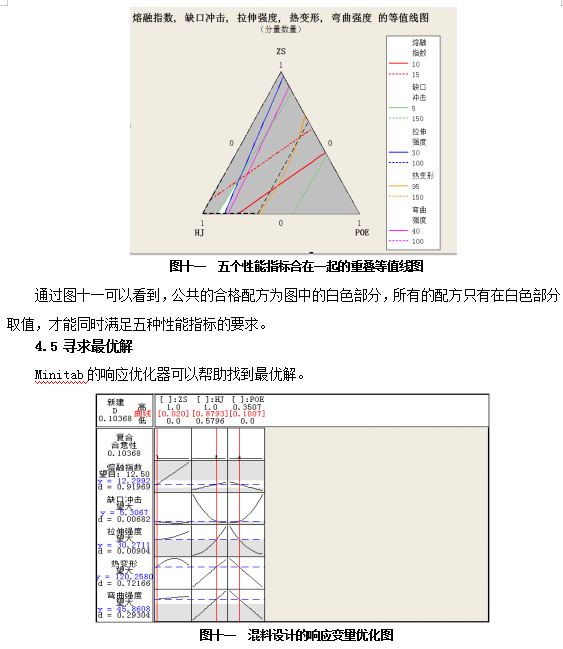

当采用配方ZS=0.02,HJ=0.8793,POE=0.1007时,预测的五种性能指标为:

熔融指数=12.2992

缺口冲击=5.3067

拉伸强度=30.2711

热变形=120.258

弯曲强度=45.8608

5 试验验证

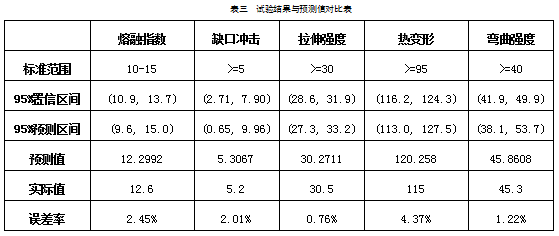

采用配方ZS=0.02,HJ=0.8793,POE=0.1007,做试验比较实际试验结果与预测值是否一致,结果如表三所示。

试验结果说明,试验验证结果均在95%预测区间内,并且与预测值的误差率在5%内。

6 总结

混料试验设计是高分子材料配方设计非常高效精准的工具,它可以帮助把研发周期从几个月缩短为几天时间,在新产品开发阶段,它可以帮助筛选配方因子、制定合理配方,在量产阶段,可以做质量改进和性能优化。

6.1与传统流程改进的因子试验设计相比,混料试验设计试验噪声较小,因此,预测非常精准,多响应变量的预测误差小于5%,而单响应变量的预测误差小于1%。

6.2 不是所有的试验都能够找到最优解,笔者做的很多试验中,有些试验根本找不到白色的公共部分,也就是说,所有的配方组合都不能同时满足各项性能指标的要求。这时,就要更换或增加新的原材料。

6.3 混料试验设计更为强大的功能是筛选配方因子,对于新的原材料成分,可以通过混料试验设计很快找出哪些成分显著。

6.4 本例中,白色公共部分比较小,虽然可以得到满意的配方,但是,在量产阶段很容易产生不良,因此,还应该寻找新的原材料加入到配方当中,使得白色部分扩大,留给生产更大的调整空间。

在橡胶、化工、制药、冶金行业的配方设计研究中,混料试验设计是非常有效实用的工具,它可以帮助我们打开配方的黑盒子,使得配方问题变得清晰透明。

参考文献:

【马逢时 周暐 刘传冰 六西格玛管理统计指南 2007.10】

【马林 何桢 六西格玛管理 2007.7】

【盛骤 谢式千 潘承毅 概率论与数理统计 1997.12】

2024年第七届中国汽车质量论坛暨20...

2024年第七届中国汽车质量论坛暨20...