摘要:CW作为新能源行业的民营企业代表,主要致力于动力与储能电池的研发和生产。随着国家能源产业结构的调整,产能过剩导致竞争加剧,环保压力导致成本增加,增速放缓。为提升企业管理效率,于2015年引入新范式管理,通过建立卓越的全面质量管理(TQM)模型——“1122模型”,以质量领先为目标,通过全员参与的质量文化创新,构筑质量管理信息化平台,践行先进的质量技术和工具方法,取得显著成果:市场投诉率同比下降20%,用户口碑提升30%,取得经济效益2亿元,持续引领新能源行业的质量口碑。

关键词:全面质量管理;1122模型;全员参与;质量信息化

1企业研究背景

1.1企业介绍

1998年企业创立于浙江省湖州市长兴县,通过产业合作等形式,逐渐发展成一家专业从事动力型、储能型蓄电池研发和制造的全国行业龙头企业。2016年企业营业收入达1000亿元,综合实力位居“中国民营集团500强”第30位,中国轻工业百强集团第6位、电池行业首位。

1.2能源行业结构调整下的企业经营现况

据国家统计局数据显示2016年全国铅酸蓄电池产量增长9%,销售收入同比增长11%,达1500亿元,铅酸蓄电池仍有巨大的市场需求。随着国家开征4%消费税,铅价持续上涨,全国环保巡查趋严,企业利润空间进一步被压缩,企业面临巨大的生存压力。

1.3 企业质量管理现状

经过20年的发展,企业在质量管理的规范化、标准化等方面取得了长足的进步。面对企业的快速发展,在质量队伍专业化、信息化建设、管理创新能力等方面不足亟待改变。

按照《中国制造2025》和《中共中央 国务院 关于开展质量提升行动的指导意见》,结合企业的实际情况,开展全面质量管理(total quality management,TQM)创新实践,践行先进质量管理技术和工具方法,不断提升产品质量水平,满足日益增长的客户需求。

2全面质量管理(TQM)在企业的创新实践

2.1制度保障

为了应对危机,提升企业运营效率,企业制定新的经营战略,于2015年引入新范式管理。“新范式”是通过学习、践行新知识,改变企业的意识形态和行为方式,实现新的蜕变,达到以顾客为中心、以员工为本、以卓越流程为运营基础,打造公平、透明、信赖的运营平台。全体成员共同搭建出“愿景大厦”,通过设计高效型组织,全员创业家精神和持续创新,在未来五年实现“再造一个新CW”的壮举。

2.1.1 质量为先

企业高层特别指出:“从现在开始,未来3年内的战略中质量领先的战略是排在第一位的,不可动摇并持之以恒,质量是全员的事情,任何部门都必须为质量领先做贡献。”为践行新范式管理,落实“质量领先”的发展战略,企业制定未来质量发展规划,如表1所示,分四步实现愿景质量目标。

表1 企业质量战略规划

四个阶段 | 期间 | 主要任务 |

第一阶段 | 2015~2016年 | 1. 优化和修正技术工艺 2. 完善基础质量体系 3. 提升质量人才队伍建设 4. 健全质量管理制度 5. 应用先进质量技术方法和工具(TQM) |

第二阶段 | 2017~2018年 | 1. 优化质量管理架构 2. 升级质量信息化平台 3. 提升核心质量管理人员能力 4. 构建六西格玛革新体系 5. 强化应用先进质量技术方法和工具(TQM) |

第三阶段 | 2019~2020年 | 1. 强化全寿命周期管理 2. 巩固质量管理体系 3. 完善质量信息化建设 4. 强化质量专业人员能力 5. 持续优化全面质量管理模式(TQM) |

第四阶段 | 2020年~ | 1. 构建可靠性体系 2. 内化工匠精神和企业家精神 3. 全流程营造质量文化的氛围 4. 提升互联网下的CW质量口碑 5. 形成CW特色的质量管理模式 |

2.1.2 人员保障

企业整合国内外高水平质量管理团队,组建了由设计质量与型号可靠性、供应商管理、过程质量管理、质量检验、质量改善与信息增值、六西格玛革新、质量体系管理等七个模块,包含4位资深黑带大师和6位黑带等组成的40多人的品管团队,各子分公司参照优化各自的管理团队。

2.1.3团队架构

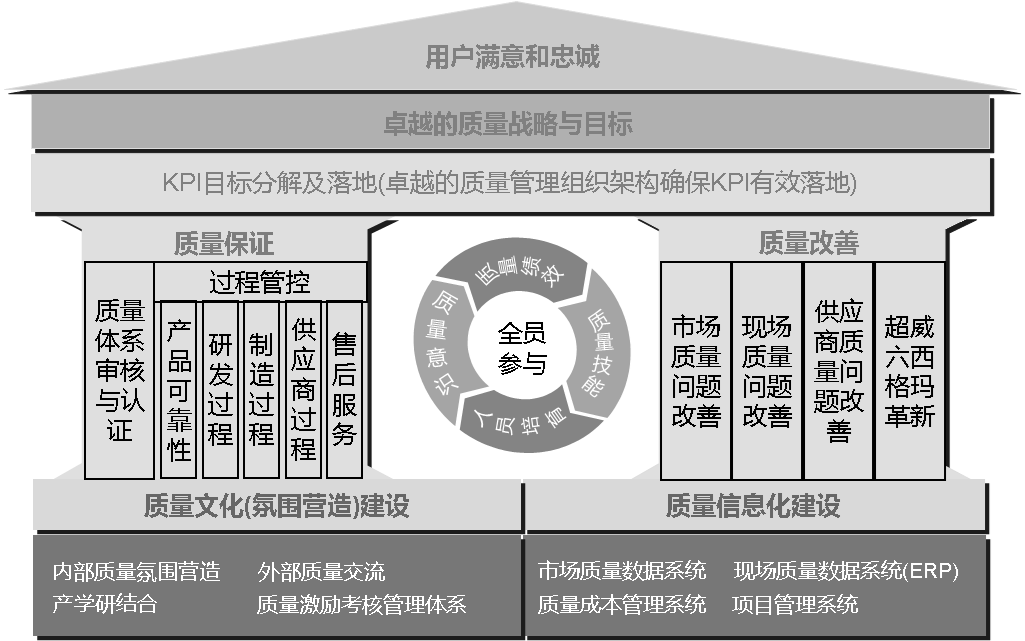

依据全面质量管理(TQM)体系的八大原则和企业的实际情况,构筑卓越的全面质量管理(TQM)模型—“1122模型”,如图1所示:“1”-质量战略达成为目标;“1”-以全员参与为驱动力;“2”-质量保证和质量改善两大支柱;“2”-质量文化建设和质量信息化建设两大基石。以质量保证和质量改善为支柱,模块化质量管理保证KPI目标有效落地,降低客户退货率,提升客户的口碑和美誉度。

图1企业全面质量管理模型-“1122模型”

2.2 全面质量管理的创新实践

企业高层提出“围绕工艺抓质量,围绕体系抓管理”的指导方针,对工艺、质量、体系、管理等方面进行了指导和定位,为企业的快速发展奠定了基础,为企业的崛起指明了方向。品管团队按照设计可靠、标准明确、过程受控、检验合格、客户满意等全生产过程开展质量管理工作。

2.2.1 设计质量与型号可靠性

设计质量与型号可靠性模块引入全寿命周期管理模式,通过倾听客户之声与研发中心对接优化设计方案;建立新品零部件、成品认证实验保障体系,根据市场反馈不断优化;构建可靠性测试体系,开展电池失效模式、加速寿命试验等机理研究;建立新品转量产流程,协同研发制定管理制度,确保新产品量产初期品质达到同期成熟产品生产水平。

2.2.2 供应商管理

供应商管理模块重点关注原材料品质和供应商管理水平。完善供应商选择标准和准入机制;规范原材料认证流程;推进来料不符改善与闭环;提升供应商、工厂原材料检验系统一致性;完善供应商绩效管理机制,确保达成总成本领先的企业战略。

2.2.3 过程质量管理

过程质量控制是质量控制管理关键一环,通过从市场退货率到内部参数倒推的方式对关键过程特性进行梳理,固化质量特性项目、检测方式、样本数量、检测频次等,再选择合适的控制方式进行管控,通过驻厂巡检、精细化对标、变更管理,不断推动现场改善;通过开展6S、TPM、CW家园等活动营造全员参与的质量氛围,使质量特性控制在稳定水平。

2.2.4 质量检验

质量检验是对产品的一项或多项质量特性进行的一种符合性确认活动,是企业把握产品质量波动和异常分析的最有效手段。按照好电池的8项指标,梳理出各工序关键监控点,依此展开检验监控。协同品管部其他六大模块、研发推进驻厂巡检、多方联检、专检督查、阳光验货等,确保工艺执行100%符合、过程检验100%执行、检验数据100%准确。

2.2.5 质量改善与信息增值

质量改善与信息增值职能是提供准确、及时、权威的质量信息,为企业决策提供依据。通过开展内外部对标分析,推动相关方进行原因分析和质量改善;加快质量信息共享平台建设;完善商务智能(business intelligence,BI)分析系统,及时传递质量信息,质量信息发布效率同比提高了175%。

2.2.6 六西格玛革新

六西格玛管理已发展成为一种基于统计技术的过程和质量改进方法,通过质量文化创新和管理技术创新构建企业的核心竞争力。六西格玛革新模块通过分层次、多系统的培训,结合项目实战,提升各级质量人员专业技能;结合微信公众号普及革新质量文化。

通过57个六西格玛项目的改善,市场退货率稳步下降,满4个月市场退货率同比下降25%,满8个月市场退货率同比下降47%,满12个月市场退货率同比下降52%,产生直接经济效益6,778万元,培养了大批掌握先进质量工具的专业人才。

在项目开展期间,企业选派了6个优秀课题首次参加中国质量协会主办的2017年度全国六西格玛项目发表赛(苏州赛区),获得4个一等奖,2个二等奖,中国质量协会刘源张质量技术人才奖等,填补了新能源行业获奖空白。

2.2.7 质量体系

随着企业的不断成长,质量体系符合性获证不再满足企业发展的需求,质量体系模块按照企业高层提出的“围绕体系抓管理,围绕工艺抓质量”指导思想开展管理体系创新。引进实施体系成熟度评价和体系精细化对标管理,量化指标并进行内部排名;引进企业现场管理星级评价制度,推动现场管理规范化;通过体系实战研讨和定期评审,提升内审员审核能力,促进管理制度进一步优化,体系成熟度评价每年提升10%。

2.2.8 售后服务

天猫、京东等集团的成功显示,售后服务已经成为企业保持产品竞争力、扩大产品市场份额重要因素。通过组织职能部门和生产单位走访市场,了解客户诉求;搭建整车厂商售后服务快速通道,提升服务质量;手机对接售后系统简化办公,提升运营效率;开展售后帮扶,降低市场误退率;启动“CW关爱互助基金”为渠道及家人解决后顾之忧。

通过上述举措,400热线通话满意度进一步提升,投诉结案率100%,投诉处理时效缩短54%,2017年度共发放基金120多万元,关爱32人次,市场口碑稳步提升。

2.3质量文化创新

质量文化是企业在长期生产经营实践中,由高层管理倡导、员工认同逐步形成的,是企业质量意识、质量价值观、质量方针、质量目标、质量奖惩制度等总和。倡导全员参与的质量文化,对提升企业内外部的口碑和美誉度,提高企业的核心竞争力,具有巨大的促进作用。通过百日大作战、CW家园、阳光验货、质量月等活动逐渐丰富企业质量文化。

2.3.1 倡导全员参与的质量改善——百日大作战

为了持续提升企业电池市场口碑和质量水平,提升全员质量意识和营造企业质量文化氛围,使“以顾客为中心,以成果论成绩”的理念深入到每个员工的心中,如图2规划,企业组织开展基于新范式管理下的全面质量改善“百日大作战”活动。

图2企业“百日大作战”活动规划

通过“CW工匠”选拔活动,形成了你追我赶的积极比拼氛围;组织职能部门和生产单位走访市场,掌握了客户真实需求;六西格玛实战研讨和“请进来,走出去”标杆学习活动,不但提升了质量人员的专业技能,而且为开展质量管理创新提供新思路。“百日大作战”活动增强了员工主人翁意识,降低了质量成本,累计产生经济效益近亿元。

2.3.2 实施QC小组活动——CW家园

在借鉴标杆QC小组活动经验的基础上,结合新能源行业特点和企业实际,企业试点开展“CW家园”活动。家园活动围绕6S、TPM、主题活动、环境安全等展开,定期在现场进行园长发表,事务局诊断,总经理诊断并激励,形成管理制度自主经营。

目前CW家园创建27个,活动累计改善700多项,直接经济效益300万元,消除了安全隐患,改善了作业环境,增进了团队友谊。在江苏、安徽、河北等地陆续复制推广。

2.3.3 行业首创“阳光验货”

为承接企业全面质量管理——“1122模型”中市场质量问题的改善,在产品进入市场前,站在顾客的角度,建立终端验货检验体系并形成管理制度。《阳光验货管理制度》明确了人员、流程、方法,通过考核公示、质量预警、叫停问责,推动市场、品管、生产等相关部门参与质量改善与闭环,真正提升产品质量,公开透明的做法赢得客户一致赞赏。

2.3.4 增强全员质量意识——质量月

为了全面贯彻党的十八大精神、国家质检总局及浙江省质监局关于“质量月”活动的相关通知精神,企业于每年9月组织开展全员参与的“质量月”活动。2017年策划了质量宣誓、质量征文、“做我所写,写我所做”改善提案、“质量在我心中”演讲比赛、问题处理回头看、检出率大比拼、质量改善提升活动等七大主题活动。参与人数达13,500人,收到改善提案3,522条,创作质量征文1,135篇,整改完成498个历史遗留问题,产生直接经济效益达2000万元,大大提高了管理人员以及一线员工的质量意识。

2.4 质量信息化建设

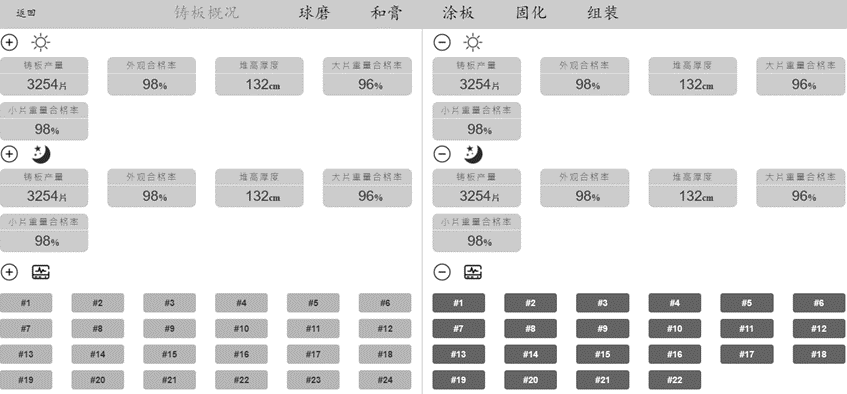

“二十一世纪是质量的世纪”,提升质量管理水平,合理地应用统计质量方法,对这些数据加以利用,使质量管理决策更科学。K3、金蝶、兆信等系统软件的应用极大提升了数据处理效率;质量信息共享平台,加速了信息传递,提高了管理层决策效率;为了及时准确了解生产信息,以江苏分公司为试点,着手建立了生产质量管理信息化诊断系统。

图3生产质量管理信息化诊断系统一个工序界面

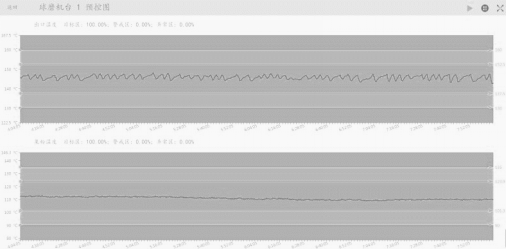

图4设备温度预控制图

如图3和图4,通过设备参数、质量特性和实验数据的实时传输、存储与监控,建立从各工序关键指标的数据检索、现场诊断、过程监控等完整系统,为质量控制、质量追溯、改善闭环等提供数据支持。。

企业生产质量管理信息化系统建设,取得了初步成效,江苏分公司满4个月市场退货率同比下降31%,满8个月市场退货率同比下降57%,盈利增加3,000万元。逐渐形成了信息化管理习惯,极大提升了决策效率,在市场上形成良好口碑。

3全面质量管理实施成果

企业基于新范式管理理念并融合全面质量管理(TQM)的思想,创新性的提出全面质量管理模型—“1122模型”:“1”-质量战略达成为目标;“1”-以全员参与为驱动力;“2”-质量保证和质量改善两大支柱;“2”-质量文化建设和质量信息化建设两大基石。在推进全面质量管理中,企业践行新范式管理,强调全员的参与性与创造力,并紧跟互联网时代步伐,通过构建现场质量管理信息化平台,将制造过程大数据转化为质量图谱,搭建铅酸蓄电池行业制造过程质量智能诊断系统和生产全流程的质量信息网,提升企业的生产运营效率,同时,通过践行先进的质量技术和工具方法,提升企业的综合实力和用户口碑及美誉度。

3.1创新总结

1、企业卓越的“1122模型”,实施路径清晰、过程明确,目前已取得一定成效,具有很好的示范性,值得铅酸蓄电池行业,甚至整个制造业的借鉴。

2、紧跟互联网时代步伐,搭建铅酸蓄电池行业制造过程质量智能诊断系统和生产全流程的质量信息网,具有推广性和易用性,对企业管理水平的提升具有实际意义,可以在整个铅酸蓄电池行业甚至整个制造业进行复制推广。

3.2成果总结

1、市场口碑提升

客户投诉率同比下降20%,用户口碑提升30%,深得终端客户及联营商的信赖。

2、财务成果增加

市场退货率稳步下降:满4个月退货率同比降低25%,满8个月退货率同比降低47%,满12个月退货率同比降低52%,累计产生经济效益2亿元。

3、组织文化与管理变革获社会认可

连续多年获得全国企业文化优秀成果、全国文明单位、中国企业500强186位、中国制造企业500强第85位、浙江省先进党支部、浙江省百强企业第七位、浙江省技术创新能力百强企业、浙江省企业管理创新综合奖等荣誉。

企业选派的6个优秀课题参加中国质量协会主办的2017年度全国六西格玛项目发表赛,获得一等奖4项,二等奖2项,中国质量协会刘源张质量技术人才奖等,填补了新能源行业获奖空白。

3.3 企业全面质量管理的持续创新和探索

持续践行创新“围绕体系抓管理、围绕工艺质量”的指导思想,贯彻落实“自我施压、自我反省、自主驱动和自主经营”的质量管理方针,充分发挥员工的自主性和创造性,提升全员的质量意识和质量技能,持续改善质量水平和提升市场口碑。

3.4 展望

持续的创新使得我国智能制造和互联网技术的发展已经走在世界前列,企业需要抓住这一发展机会,践行全面质量管理(TQM)的探索创新,不断提升质量管理水平,在各子分公司复制推广生产信息化平台和质量信息化建设,并向其他新能源电池生产企业延伸,以“互联网+”为驱动,不断融合人工智能技术促进产业升级,引领新能源行业与迈向智能制造,实现“立志成为全球新能源行业伟大的公司”愿景目标。

参考文献

[1] Eloot, K., Huang, A., &Lehnich, M.. A new era for manufacturing in China. McKinsey Quarterly, 2013, 1.

[2] Crosby, P.B.. Quality is Free: The Art of Making Quality Certain (New York: McGraw-Hill), 1979.

[3] 肖磊, 刘玲. 国内外质量管理研究现状比较[J]. 中国管理信息化, 2010(23):44-45.

[4] 郑树海. 质量文化建设综述[J]. 中国勘察设计, 2006(7):46-48.

[5] Juran, J. M., &Gryna, F. M..Juran’s Quality Control Handbook, 4th. Edition, 1988, pp. 316-317.

[6] 张自伟, 朱志国. ISO9000与六西格玛、全面质量管理的整合应用研究[J]. 改革与开放, 2010(10): 204-205.

[7] “国务院关于印发《中国制造2025》的通知”, 2015-5-19. 中国政府网, 国发〔2015〕28号.

[8] [13] 张德华. 构筑现场管理星级评价推进模式——海尔公司的探索实践[J]. 上海质量, 2010(10):60-68.

2024年第七届中国汽车质量论坛暨20...

2024年第七届中国汽车质量论坛暨20...